10.电抗变流复合式相复励交流发电机的分流变阻器发热

电抗变流复合式相复励发电机,把移相电抗器和变流器合为一体,既起移相电抗器作 用,又起变流器作用。其结构简单,维护方便,造价低,节省材料,目前已推广应用。但电 压调整率和分流电流随电抗变流器的气隙变化较敏感。

(1)故障现象。电抗变流复合式相复励交流发电机加额定负荷时,发电机端电压严重下降,且分流变阻器发热,严重时甚至发红、烧坏。

(2)原因分析。分流变阻器发热的主要原因是电抗、变流器气隙变大,电抗变小,使分流变阻器的分流增大所致。气隙增大的原因主要有气隙垫片垫得太多,电抗变流器上轭铁紧固螺栓因振动而松动。

(3)处理方法。减少气隙垫片,或用木锤子将电抗变流器的上轭铁往下敲打,再将紧固螺栓锁紧,但要保证空载电压达额定值。若分流变阻器仍发热,则应改用较大功率的分流变 阻器。

11.有刷发电机或直流励磁机电刷过热

(1)故障现象。发电机带额定负载时,电刷烫手或冒火花,其温升超过允许值。

(2)原因分析

①电刷持续冒火花,导致电刷过热。

②电刷压力太大,摩擦力大,导致电刷发热。

③电刷圆弧面研磨不好,电刷与集电环接触工作面积太小,电刷电流密度超过规定值。

④电刷牌号不对。在发电机大修或更换电刷时,若新电刷的电导率比原配电刷低,承受 一样大的电流时,新电刷的电流密度有可能超过规定值而过热。

(3)处理方法

①电刷冒火花,应査出原因并予以排除。

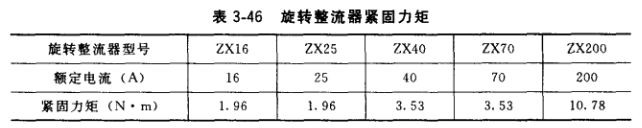

②用弹簧秤测量电刷压力,测量方法是:沿着电刷中心线,用弹簧秤勾住刷握压杆,提弹簧秤,刷握压杆刚离开电刷时的弹簧秤指示值就是弹簧压住电刷的压力。若压力不符合表3-46规定的数值,就必须调整刷握上的压指位置,至压力符合要求为止。

③对电刷圆弧面进行研磨,使接触工作面积达到不小于电刷截面的75%。

④换新电刷时,其牌号应与原刷牌号相同。也可选用与原电刷工作电流密度、允许线速度相近似的其他牌号电刷。

12.直流励磁机换向器过热

(1)故障现象。在直流励磁机额定负载时,换向器表面烫手,其温升超过允许值。

(2)原因分析

①电刷由于冒火花、压力太大、圆弧面研磨不好、牌号不对而过热,把热量传给换向 器,使之过热。

②电枢绕组短路,或相邻换向片毛刺造成片间短路或换向器升高片相碰而短路,导致电枢绕组过热的同时,换向器也过热。

③电枢绕组引线太短,镶入换向器升高片的部分太短,尽管焊接良好,但由于接触面积 小,升高片处电流密度大,引起换向片过热。

(3)处理方法

①针对引起电刷过热的各种原因并加以排除。

②用匝间耐压检査仪或短路探测仪査找短路绕组和短路部位,对短路处进行修复,或更换短路的电枢绕组,再进行浸漆、烘干处理。若系换向器相邻铜片及升高片相碰而短路,可用电工刀刮除相碰的铜毛刺或用起子推开相碰的升高片。

③焊上足够长的引线,焊接处包扎绝缘,外套绝缘管。把引线端镶入换向器升高片或换向片槽并焊牢,再进行浸漆、烘干处理。

13.电接点过热

(1)故障现象。经常表现为导电螺栓连接处接点发热;焊接处发热,甚至脱焊、流锡; 接插件接点发热;冷压接头处发热。

(2)原因分析

①铜接头导电面被绝缘漆封盖或导电面搪锡后堆锡不平整,导致经螺栓连接后铜接头处 接触不良。

②导电螺栓截面太小,电流密度太大。

③导电件焊接不良,导电接插件接触不良,冷压接头未压紧。

(3)处理方法

①铜接头导电面必须镀锡(或搪锡),导电面必须平整。没有镀锡的表面应刮干净,切不可被绝缘漆所覆盖。

②导电螺栓截面应足够,螺栓直径D计算公式为 。

。

③导电件焊接应熔透,焊缝应圆滑。导电接插件一般只适用于电流10A以下的导电连 接,电流大的以焊接或螺栓连接为宜。冷压接头连接时必须用冷压钳压紧。

14.有刷发电机的集电环过热

(1)故障现象。有刷发电机处于额定转速,发出额定电压并带有负载,运行十几分钟后 集电环发烫,电刷下有火花。

(2)原因分析

①电刷与集电环表面接触严重不良,尤其是新装的电刷未经弧面研磨,与集电环只一点 接触或一条线接触,发电机运行中电刷与集电环接触处电流密度太大引起剧热。

②电刷截面积不够,或每个滑环上配置的电刷数不够,使电流密度太大,引起集电环和电刷发热。

③电刷压力大,电刷与集电环间摩擦力大,导致集电环发热。

(3)处理方法

①新电刷装上时,均须用0号砂布沿集电环弧面磨削电刷,至电刷底面与集电环弧面完全吻合为止。

②每个滑环须配置的电刷个数,可按如下确定:根据发电机励磁电流,由表3-46规定 的额定电流密度,选择单个电刷截面尺寸及电刷个数。注意,选择单个电刷截面尺寸时,只能按该截面积的70%且不超过表3-46规定的额定电流密度选定。

③按表3-46规定的电刷单位压力,调整刷拥弹簧压力。

15.用于调节励磁电流的磁场变阻器发烫,有的甚至烧坏

(1)故障现象。发电机带负荷运行一段时间后,磁场变阻器发烫,有的甚至发红,电阻丝烧断或触头烧坏。

(2)原因分析

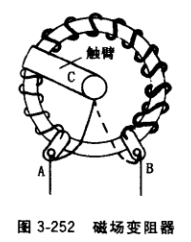

①接线错误。用于发电机的磁场变阻器的电阻线绕制方法有两 种,一种是按电阻丝直径粗细不同分段绕制,另一种是用同一直径的电阻丝不分段绕制。前一种绕制方法节省材料,但接线时要特别 注意。如图3-252所示,当触头C顺时针方向旋转时,接入电路的电 阻丝由细到粗,允许通过的电流也由小到大,所以磁场变阻器触背 顺时针方向旋转电阻减小,电流增大。如果把触头C的引线接至B 端,如图中虚线所示,则反时针旋转方向变成电阻减小,电流增大。 此时,通入变阻器的电流越来越大,而接入电路部分的电阻丝却越 来越细,因此造成过热发烫,甚至烧断。

②接触不良致使接触电阻增大,发热严重。造成接触不良的原因主要有接线螺钉松动、 触头压力不够、触头氧化或烧灼而凹凸不平。

(3)处理方法

①改正错误接线,确保当磁场变阻器触臂往电流增大方向旋转时,接入电路部分的电阻丝越来越粗。

②检査磁场变阻器接线蜾钉有否松动,若有松动应拧紧,确保接触良好。检查触头压力 并加以适当处理。被氧化或烧灼的触头应用砂纸磨,但不得破坏触头的表面形状。

16.发电机停机过程中快速熔断器熔断或励磁调节器的可控硅烧坏

(1)故障现象。机组停机时,转速越来越低,但励磁电压和电流却越来越大,快速熔断器熔断,有时甚至烧坏励磁调节器的可控硅。

(2)原因分析。上述故障是由于停机时未先灭磁造成的。因为可控硅励磁以发电机的端电压变化来自动调节励磁电流,将发电机端电压维持在额定值上。机组停机时,由于转速越 来越低,发电机频率越来越低,将使发电机端电压有下降趋势,为了维持发电机端电压不 变,只有不断增加励磁电流,对发电机进行强励。由于发电机停机过程时间较长,所以自动 励磁调节器不仅强励电流大,而且时间长,因此,造成快速熔断器熔断或烧坏可控硅。

(3)处理方法

①在励磁调节器中加入低频保护环节,当频率低于一定值时,使可控硅整流桥退出工作

或限制可控硅整流桥的输出,以防止可控硅过流而烧坏。最有效方法是选用带低频保护环节的励磁调节器。

②停机前先灭磁,为此可采用必要的电气连锁装置。

17.滚动轴承过热

(1)故障现象。发电机运行过程中,用温度计测量滚动轴承外圈,温度超过95℃,有 时轴承润滑脂因过热而流出,轴承噪声加大,严重者轴承内外圈表面烧灼而被迫停机。

(2)原因分析

①轴承装配不良。主要是轴承外环与轴承盖轴向无间隙,发电机运转时由于转子发热, 转轴轴向膨胀,轴承内、外环轴向错位卡住滚珠。发电机冷态时,轴未膨胀,轴承尚能轻松 旋转,当发电机带负荷工作时,就发生上述现象。

②轴承润滑脂牌号不对。发电机使用环境条件不同,轴承采用的润滑牌号也应不同。如 把滴点温度低、不耐湿的润滑脂用于湿热地区使用的发电机,润滑脂就会很快融化,使轴承润滑恶化而发热。用户修理发电机时,容易发生这类故障。

③轴承和轴承室内润滑脂装得太满,使轴承旋转部分与润滑脂之间产生较大的摩擦而产生热量,一方面使轴承发热,另一方面容易使润滑脂融化,轴承润滑恶化而更热。

④轴承内环与转轴配合太松,在发电机运转中轴承内环与转轴发生相对运动而剧烈摩擦,导致轴承剧热。

⑤内燃机通过皮带带动发电机时,传动皮带张力过大,使轴承内外环单边受力过大,滚珠(柱)运转中发热,同时也造成滚珠磨损,轴承噪声加大,导致轴承更热,并引起发电机振动。

(3)处理方法

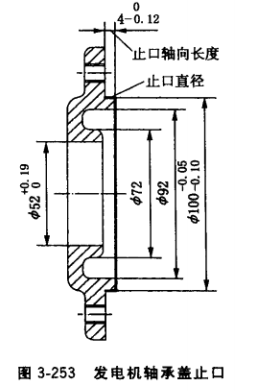

①检查轴承盖止口轴向长度尺寸。图3-253为某发电机轴 承剖面图,图中粗实线部分就是该轴承止口,其中尺寸4°-0.12 为止口轴向长度尺寸,公差值°-0.12为负偏差,不得用正偏差。 若超过偏差,会造成外轴承盖顶住轴承外环端面,此时加工外轴承盖止口长度较方便,使它装配后与轴承外环的配合间隙符合要求。若没有超过偏差,则须进一步检查转轴两轴承挡间的 轴向距离及公差是否符合要求。

②清洗轴承和轴承盖,按规定选购合适的润滑脂装入。

③在维护发电机轴承时,装入轴承的润滑脂数量必须为轴 承室容积的1/2〜2/3,但轴承须装满润滑脂。

④轴承内环与转轴配合太松时,必须更换转轴。由于轴承内环也有磨损,因此应同时换上同牌号的新轴承。

⑤调整传动皮带,使之张力不宜过大,但也必须防止张力 太小,以免皮带打滑。